復合阻燃劑加工用連續式粉體改性裝置

技術領域

本實用新型屬于粉體加工技術領域,特別涉及復合阻燃劑加工用連續式粉體改性裝置。

背景技術

添加型阻燃劑主要包括氫氧化物、硼酸鋅及氧化銻等,它們是在復合材料加工過程中摻合于復合材料里面,使用方便,適應大但對復合材料的性能有影響;反應型阻燃劑是在聚合物制備過程中作為一種單體原料加入聚合體系,使之通過化學反應復合到聚合物分子鏈上,因此對復合材料的性能影響較小,且阻燃性持久;反應型阻燃劑主要包括含磷多元醇及鹵代酸酐等;

目前的連續式改性混合機,主要是品字形結構,實現連續多級混合,然而目前的混合機僅有進料管和出料管兩個口,這便需要使用固體改性劑預先與阻燃粉料混合,再添加至混合機內,此種方式,混合效果不好,固體改性劑無法充分包裹阻燃顆粒。

實用新型內容

本實用新型針對現有技術存在的不足,提供了復合阻燃劑加工用連續式粉體改性裝置,具體技術方案如下:

復合阻燃劑加工用連續式粉體改性裝置,包括螺旋上料機,所述螺旋上料機的出口端連接至改性混合機的入口處,所述改性混合機的出口處連接旋風分離器,所述旋風分離器的出口端連通布袋除塵器,所述布袋除塵器的側壁連通引流風機;所述改性混合機的內部安裝有可拆卸的改性劑分散組件,所述改性混合機的頂部連通有改性劑添加機構。

進一步的,所述改性混合機的內部開設有第一混合室、第二混合室以及第三混合室,所述第一混合室、第二混合室以及第三混合室呈品字形設置,所述第一混合室、第二混合室、第三混合室的內部均安裝有攪拌輪。

進一步的,所述改性劑添加機構包括料斗、分料盒、第一加料管、第二加料管以及第三加料管,所述料斗的側壁連通有高壓氣泵,所述料斗的底部連通至分料盒,所述分料盒的底面連通有第二加料管,所述分料盒的兩側連通有第一加料管、第三加料管,所述第一加料管相對伸入于第一混合室內,所述第二加料管相對伸入于第二混合室內,所述第三加料管相對伸入于第三混合室內,所述第一加料管、第二加料管以及第三加料管均與改性劑分散組件裝配連通。

進一步的,所述改性劑分散組件包括第一分散板、第二分散板、第三分散板以及背板,所述第一分散板、第二分散板以及第三分散板均垂直設于背板的側壁,所述第一分散板相對插入于第一混合室的內部頂部,所述第二分散板相對插入于第二混合室的內部頂部,所述第三分散板相對插入于第三混合室的內部頂部,所述背板與改性混合機通過螺釘連接。

進一步的,所述背板的內壁邊緣處設有凸起的密封環。

進一步的,所述第一分散板、第二分散板以及第三分散板之間結構相同,所述第一分散板為圓弧形,所述第一分散板的底面設有噴頭,所述第一分散板的頂面開設有與第一加料管配合插接的插孔。

本實用新型的有益效果是:通過改性劑添加機構能夠將液體的改性劑加入至改性劑分散組件內,改性劑分散組件再對改性劑進行分散噴出,使得改性劑與粉料充分接觸;改性劑分散組件采用可拆卸結構,能夠便于工人對分散組件進行清理,避免分散出口堵塞。

附圖說明

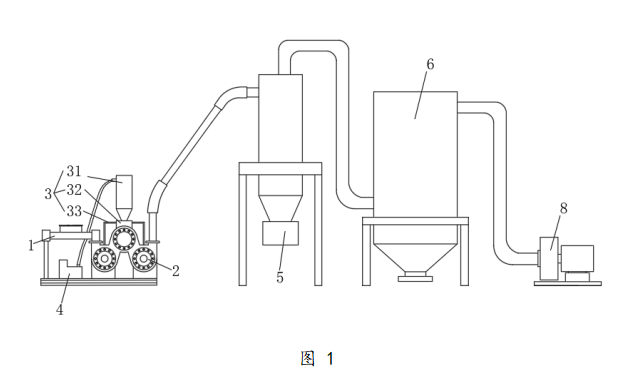

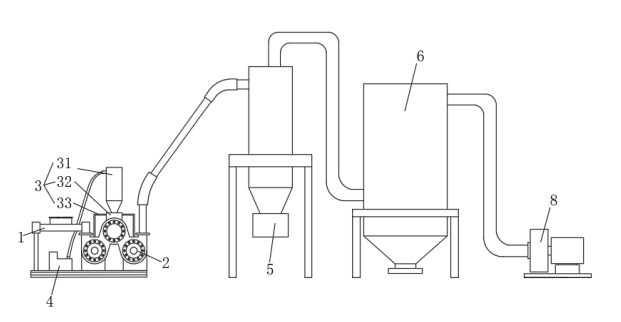

圖1示出了本實用新型的復合阻燃劑加工用連續式粉體改性裝置的結構示意圖;

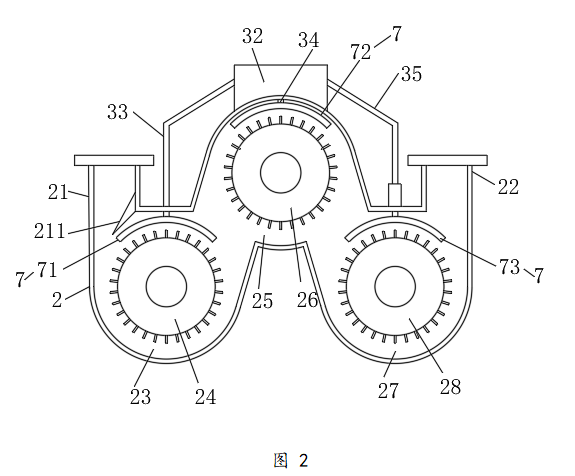

圖2示出了本實用新型的改性混合機內部結構示意圖;

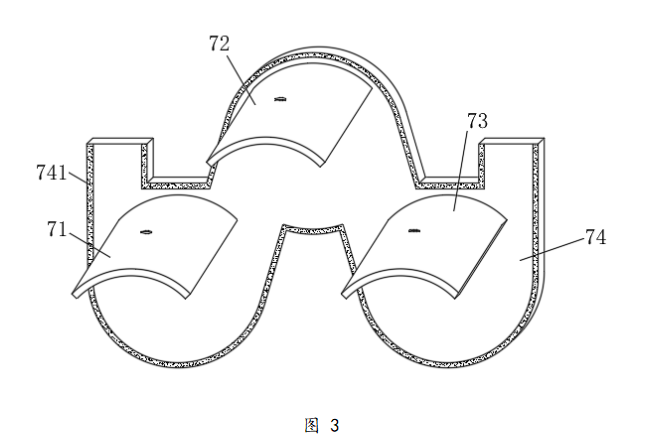

圖3示出了本實用新型的改性劑分散組件結構示意圖;

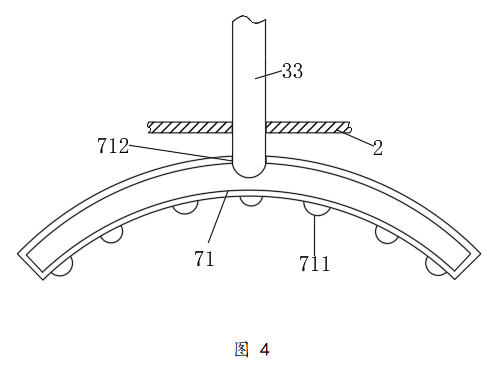

圖4示出了本實用新型的第一加料管與第一分散板連接結構示意圖;

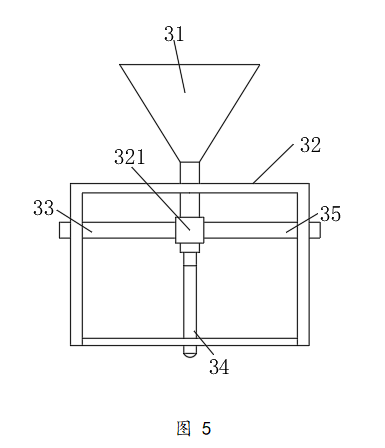

圖5示出了本實用新型的分料盒內部結構示意圖;

圖中所示:1、螺旋上料機;2、改性混合機;21、進料管;211、進料導流板;22、出料管;23、第一混合室;24、第一攪拌輪;25、第二混合室;26、第二攪拌輪;27、第三混合室;28、第三攪拌輪;3、改性劑添加機構;31、料斗;32、分料盒;321、三通閥;33、第一加料管;34、第二加料管;35、第三加料管;4、高壓氣泵;5、旋風分離器;6、布袋除塵器;7、改性劑分散組件;71、第一分散板;711、噴頭;712、插孔;72、第二分散板;73、第三分散板;74、背板;741、密封環;8、引流風機。

具體實施方式

為使本實用新型實施例的目的、技術方案和優點更加清楚,下面將結合本實用新型實施例中的附圖,對本實用新型實施例中的技術方案進行清楚、完整地描述,顯然,所描述的實施例是本實用新型一部分實施例,而不是全部的實施例。基于本實用新型中的實施例,本領域普通技術人員在沒有作出創造性勞動前提下所獲得的所有其他實施例,都屬于本實用新型保護的范圍。

實施例

如圖1和圖2所示,復合阻燃劑加工用連續式粉體改性裝置,包括螺旋上料機1,所述螺旋上料機1的出口端連接至改性混合機2的入口處,所述改性混合機2的出口處連接旋風分離器5,所述旋風分離器5的出口端連通布袋除塵器6,所述布袋除塵器6的側壁連通引流風機8;所述改性混合機2的內部安裝有可拆卸的改性劑分散組件7,所述改性混合機2的頂部連通有改性劑添加機構3;通過改性劑添加機構能夠將液體的改性劑加入至改性劑分散組件內,改性劑分散組件再對改性劑進行分散噴出,使得改性劑與粉料充分接觸;改性劑分散組件采用可拆卸結構,能夠便于工人對分散組件進行清理,避免分散出口堵塞。

如圖2所示,所述改性混合機2的內部開設有第一混合室23、第二混合室25以及第三混合室27,所述第一混合室23、第二混合室25以及第三混合室27呈品字形設置,所述第一混合室23、第二混合室25、第三混合室27的內部均安裝有攪拌輪;通過設計三個混合室和對應的三個攪拌輪,第一攪拌輪24、第二攪拌輪26、第三攪拌輪28,能夠實現針對性的攪拌混合,實現三級混合,當出料時,物料即可加工完畢,無需轉移,使得整個改性過程更為連續可靠,加工效率高;改性混合機的一端設有進料管21,進料管21與第一混合室23連通,另一端設有出料管22,出料管22與第三混合室27連通。

如圖1和圖2所示,所述改性劑添加機構3包括料斗31、分料盒32、第一加料管33、第二加料管34以及第三加料管35,所述料斗31的側壁連通有高壓氣泵4,所述料斗31的底部連通至分料盒32,所述分料盒32的底面連通有第二加料管34,所述分料盒32的兩側連通有第一加料管33、第三加料管35,所述第一加料管33相對伸入于第一混合室23內,所述第二加料管34相對伸入于第二混合室34內,所述第三加料管35相對伸入于第三混合室37內,所述第一加料管33、第二加料管34以及第三加料管35均與改性劑分散組件7裝配連通;高壓氣泵將高壓氣體打入至料斗時,使得料斗內的液體改性劑被霧化,然后再通過第一加料管加入至第一混合室內,通過第二加料管打入至第二混合室內,通過第三加料管打入至第三混合室內,實現三次改性,提高物料品質;并且每個加料管上均安裝有閥門進行單獨控制,這樣工人可針對性控制哪個混合室需要加料和加料量,使得改性控制過程更為靈活多變,適用于多種粉體材料的生產需要。

如圖2和圖3所示,所述改性劑分散組件7包括第一分散板71、第二分散板72、第三分散板73以及背板74,所述第一分散板71、第二分散板72以及第三分散板73均垂直設于背板74的側壁,所述第一分散板71相對插入于第一混合室23的內部頂部,所述第二分散板72相對插入于第二混合室25的內部頂部,所述第三分散板73相對插入于第三混合室27的內部頂部,所述背板74與改性混合機2通過螺釘連接;分散板相對插入到對應的混合室上方,可從上方將加料管導入的液體霧化分散噴出,實現均勻包裹改性,各個分散板均集成在背板上,這樣能夠保證背板在安裝時,各個分散板會定位,而在背板拆下時,也會同時取下各個分散板。

作為上述技術方案的改進,所述背板74的內壁邊緣處設有密封環741;密封環用以提高連接密封性,定位時所需的螺釘穿過密封環擰入至改性機的殼體內。

作為上述技術方案的改進,所述第一分散板71、第二分散板72以及第三分散板73之間結構相同,所述第一分散板71為圓弧形,所述第一分散板71的底面設有噴頭711,所述第一分散板71的頂面開設有與第一加料管33配合插接的插孔712;弧形的分散板,能夠匹配混合室的形狀,混合效果更好;當安裝時,上頂分散板,使得加料管插入到對應的插孔內,完成分散板與加料管的組裝,操作簡便。

本實用新型在實施時:

在加工時,螺旋上料機1將阻燃劑粉料輸送至改性混合機2內,通過進料管21底部傾斜設置的進料導流板211,使得粉料聚集在第一混合室23內,第一攪拌輪24對粉料進行高度攪拌,與此同時,高壓氣泵4將高壓氣體打入至料斗31的出口,料斗內的液體改性劑被霧化,然后通過分料盒32內的三通閥321分別排出至三個加料管內,霧化改性劑通過第一加料管進入到第一分散板71內,然后再通過底面的噴頭711排出,改性劑包裹在粉料顆粒的外部,實現改性,同樣的,霧化改性劑通過第二加料管34、第二分散板72排出至第二混合室25內,通過第三加料管35、第三分散板73排出至第三混合室27內,實現三級連續改性;

然后在負壓帶動下依次經過旋風分離器5和布袋除塵器6;

當需要對噴頭711進行清理時,擰下背板74上的螺釘,取下背板74的同時即可抽出各個分散板,工人即可對各個噴頭進行清理,也可將高壓氣體充入插孔712,吹走各個分散板內殘留的粉料;

清理完畢后,將各個分散板插入至對應混合室的內部頂部,然后再上提背板,使得加料管插入至對應分散板的插孔,即可實現連通,同時,背板也與混合機機體對齊,擰上螺釘即可實現改性劑分散組件7的定位。

需要說明的是,在本文中,如若存在第一和第二等之類的關系術語僅僅用來將一個實體或者操作與另一個實體或操作區分開來,而不一定要求或者暗示這些實體或操作之間存在任何這種實際的關系或者順序。而且,術語“包括”、“包含”或者其任何其他變體意在涵蓋非排他性的包含,從而使得包括一系列要素的過程、方法、物品或者設備不僅包括那些要素,而且還包括沒有明確列出的其他要素,或者是還包括為這種過程、方法、物品或者設備所固有的要素。在沒有更多限制的情況下,由語句“包括一個……”限定的要素,并不排除在包括所述要素的過程、方法、物品或者設備中還存在另外的相同要素。

以上實施例僅用以說明本實用新型的技術方案,而非對其限制;盡管參照前述實施例對本實用新型進行了詳細的說明,本領域的普通技術人員應當理解:其依然可以對前述各實施例所記載的技術方案進行修改,或者對其中部分技術特征進行等同替換;而這些修改或者替換,并不使相應技術方案的本質脫離本實用新型各實施例技術方案的精神和范圍。

權 利 要 求 書

1、復合阻燃劑加工用連續式粉體改性裝置,其特征在于:包括螺旋上料機(1),所述螺旋上料機(1)的出口端連接至改性混合機(2)的入口處,所述改性混合機(2)的出口處連接旋風分離器(5),所述旋風分離器(5)的出口端連通布袋除塵器(6),所述布袋除塵器(6)的側壁連通引流風機(8);所述改性混合機(2)的內部安裝有可拆卸的改性劑分散組件(7),所述改性混合機(2)的頂部連通有改性劑添加機構(3)。

2、根據權利要求1所述的復合阻燃劑加工用連續式粉體改性裝置,其特征在于:所述改性混合機(2)的內部開設有第一混合室(23)、第二混合室(25)以及第三混合室(27),所述第一混合室(23)、第二混合室(25)以及第三混合室(27)呈品字形設置,所述第一混合室(23)、第二混合室(25)、第三混合室(27)的內部均安裝有攪拌輪。

3、根據權利要求2所述的復合阻燃劑加工用連續式粉體改性裝置,其特征在于:所述改性劑添加機構(3)包括料斗(31)、分料盒(32)、第一加料管(33)、第二加料管(34)以及第三加料管(35),所述料斗(31)的側壁連通有高壓氣泵(4),所述料斗(31)的底部連通至分料盒(32),所述分料盒(32)的底面連通有第二加料管(34),所述分料盒(32)的兩側連通有第一加料管(33)、第三加料管(35),所述第一加料管(33)相對伸入于第一混合室(23)內,所述第二加料管(34)相對伸入于第二混合室(34)內,所述第三加料管(35)相對伸入于第三混合室(37)內,所述第一加料管(33)、第二加料管(34)以及第三加料管(35)均與改性劑分散組件(7)裝配連通。

4、根據權利要求3所述的復合阻燃劑加工用連續式粉體改性裝置,其特征在于:所述改性劑分散組件(7)包括第一分散板(71)、第二分散板(72)、第三分散板(73)以及背板(74),所述第一分散板(71)、第二分散板(72)以及第三分散板(73)均垂直設于背板(74)的側壁,所述第一分散板(71)相對插入于第一混合室(23)的內部頂部,所述第二分散板(72)相對插入于第二混合室(25)的內部頂部,所述第三分散板(73)相對插入于第三混合室(27)的內部頂部,所述背板(74)與改性混合機(2)通過螺釘連接。

5、根據權利要求4所述的復合阻燃劑加工用連續式粉體改性裝置,其特征在于:所述背板(74)的內壁邊緣處設有凸起的密封環(741)。

6、根據權利要求4所述的復合阻燃劑加工用連續式粉體改性裝置,其特征在于:所述第一分散板(71)、第二分散板(72)以及第三分散板(73)之間結構相同,所述第一分散板(71)為圓弧形,所述第一分散板(71)的底面設有噴頭(711),所述第一分散板(71)的頂面開設有與第一加料管(33)配合插接的插孔(712)。

說 明 書 摘 要

復合阻燃劑加工用連續式粉體改性裝置,包括螺旋上料機,所述螺旋上料機的出口端連接至改性混合機的入口處,所述改性混合機的出口處連接旋風分離器,所述旋風分離器的出口端連通布袋除塵器,所述布袋除塵器的側壁連通引流風機;所述改性混合機的內部安裝有可拆卸的改性劑分散組件,所述改性混合機的頂部連通有改性劑添加機構;本實用新型通過改性劑添加機構能夠將液體的改性劑加入至改性劑分散組件內,改性劑分散組件再對改性劑進行分散噴出,使得改性劑與粉料充分接觸;改性劑分散組件采用可拆卸結構,能夠便于工人對分散組件進行清理,避免分散出口堵塞。

更新時間:2021-11-25 點擊:149次

更新時間:2021-11-25 點擊:149次